Baubericht Swift S1, 3,15m

Veröffentlicht am

Hallo mit´nand,

damit wiedermal Schwung in die Bude, respektive Homepage kommt, habe ich mir überlegt ob ich den zur Zeit stattfindenden Bau meiner beiden Swifts dokumentieren und in Wort und Bild die geneigte "Alpinflieger-Besucherschaft" damit zwangbeglücken sollte. Nach langem "Hin und Her" - abwägen von Pro und Contra - erstellen von Kosten-/Nutzenuntersuchungen usw. bin ich zum Schluss gekommen: "Ja, ich sollte...!" Und damit´s nicht zu langatmig wird, werde ich aus dem Bericht ein "Berichtchen" machen. D.h. Telegrammstil, natürlich mit Fotos.,

Alsdann, here we go:

Zuerst mal einige Modelldaten, damit ihr euch darauf gefasst machen könnt was euch erwartet:

Swift S1, M = 1:4

Spannweite: 3,15m

Rumpf: Kevlar und Kohle/Kevlar, Eigenbau

Tragflächen und Höhenruder in Styro/Abachi-Bauweise, Eigenbau

Seitenruder und Haubenrahmen: Voll GFK, Eigenbau

klare Haube: Eigenkauf;-)

angepeiltes Fluggewicht als Elektro mit FES-Evo: 7kg

2.

hier mal ein Teaser zum Gustieren:

Diesen farbenfrohen Flitzer hab ich vergangenes Jahr gebaut. Mittlerweile hat er auch ein schickes Dekor und Spaltabdeckbänder auf allen Rudern bekommen.

Ausgelegt für Hangflug. Flügelprofil HQ/W 2/10 mit Wölbklappen. Alle Ruder mit Silikon auf der Unterseite anscharniert und über Kreuz angelenkt. Kein Fahrwerk. Der Swift fliegt super. Mit 5,8kg Fluggewicht ist er aber fast zu leicht. Zumindest für Kunstflug im F-Schlepp wären ca. 7kg Kampfgewicht nicht verkehrt...

Apropos 7kg: dieses Fluggewicht sollten ja, wie bereits erwähnt, meine aktuellen Projekte auf die Waage bringen. Diese Swifts werde ich für Kunstflug mit einem SD6060 Flügelprofil ausrüsten.

stay tuned - für die ersten Baufotos...

3.

Grüß euch,

und weiter im Text...

Ich hab zuerst die GFK-Teile gebaut.

1. Der Rumpf:

Aufbau: In-mould 2K-Grundierung, 1. Lage 163er Glas Köper, 2. und 3. Lage im Haubenbereich 170er Kevlar Köper - Richtung Heck 220er Kohle-/Aramid Hybrid Köper, 4. Lage 163er Glas Köper. Die SR-Dämpfungsflosse wurde an der Nasenleiste innen mit Glasrovings bis zum Rumpfboden verstärkt. Alle Gewebelagen wurden geteilt und überlappen sich im Fahrwerksbereich ca. 15cm so, dass an dieser Stelle ein 8-lagiger Aufbau besteht. Die Bohrungen für Steckung (16mm rund) und Verdrehstifte sind bereits in der Form vorhanden. Die Verbindung der Rumpfhälften wurde mittels 2cm breiter doppelter Gewebeüberlappung hergestellt. Gewichte: Rumpf 1 - 1010g, Rumpf 2 - 960g

.jpg)

der frisch geschlüpfte Rumpf...

2. der Haubenrahmen:

genaueres dazu erspar ich euch. Nur so viel: blöde Arbeit;.) Gewicht: 56g

3. das Seitenruder:

Mein Resteverwerter. Die Schale besteht aus einer Lage 25er Glas Leinwand und einer Lage 80er Glas Leinwand. Und weil grad passende Reste da waren hab ich außen noch 80er Biax-Kohlegelge eingelegt. Um die dünne Schale auszusteifen habe ich 2 Stege aus stehendem Balsa, 2mm dick, eingebaut. Gewicht: 68g

frisch entformtes Seitenruder mit durchgehender Lagerung für 2mm Achse

bis demnächst...

4. Teil(chen)

Die nächste, nicht unwesentliche Kleinigkeit ist entstanden - die äußere Steckungshülse mit ca. 20cm Länge pro Seite.

Diese Hülse wird bereits lagerichtig (mehr oder weniger) in den Holmsteg (8mm Balsa - stehende Maserung) integriert und nimmt dann die eigentliche Steckungshülse auf. Für letzte Korrekturen beim Einkleben der inneren Hülse wurde der Innendurchmesser der äußeren Hülse um 2mm größer als der AußenDM der Inneren gewählt.

Aufbau: 20mm Alustab - Trennmittel (Vaseline) - 2 Runden dünne Folie - Trennmittel (Vaseline) - 2-fach Glasschlauch - stramm umwickelt mit Abreißgewebe - Schrumpfschlauch

Und so schaut sie nackig aus...

auf Wiederschaun

5. Bau des Höhenruders:

Da ich ja zwei Modelle parallel aufbaue dachte ich mir, das wär eine gute Gelegenheit um mal (für mich) neue Arbeitsweisen zu testen. Bisher habe ich die Ober- u. Unterschale immer nass-in-nass beplankt. Diesmal probier ich´s auf 2 mal, d.h. zuerst die Oberseite beplanken. Und zum Üben sind die Höhenruder gerade recht.

Alsdann, gehn wir´s an:

Vorm Beplanken musste natürlich erst der Rudersteg eingebaut werden.

Aufbau: Styrokern für Steg fest umwickelt mit breitem Tesa - Trennmittel - 1x Glasschlauch

Diesen Aufbau habe ich dann zwischen meine HR-Kerne gelegt und mit Klebeband gesichert. Auf den Glasschlauch noch ein Abreißgewebe drauf (natürlich oben und unten) und gut ist´s.

So wurde der Kern in die Negativschalen gelegt. Reihenfolge: Negativkern - Abachi bzw. Balsa - Folie - Kerne - Folie - Abachi - Neg.schale.

Durch das Abachi erhält man einen wunderbaren Profilverlauf. Das Abreißgewebe macht nicht nur eine tolle Struktur am Glasschlauch, es sorgt auch für eine minimale Einbuchtuchtung am Steg, sodass sich beim Beplanken nichts abzeichnen kann.

Nach Aushärtung habe ich an der Nasenleiste ca. 3mm Styro weggeschnitten und das Abr.gew. entfernt.

Nach der 1. Beplankung hab ich noch eine Holzscheibe (Kreis am Foto) mit stehender Maserung f.d. Verschraubung am Rumpf sowie ein Holz f.d. Zentrierstift an der Nasenleiste eingepasst. Verklebt sollten diese Teile dann gleichzeitig mit der unteren Beplankung werden. Auch der Stift, welcher vorher mit Trennmittel versehen wurde, wird miteingeklebt. Nach dessen Entfernung hat man dann gleich dass passende Loch und es steht nichts vor was beim verschleifen der NL stören könnte.

Leider hab ich vergessen Fotos zu knipsen. Die prinzipielle Vorgehensweise zeig ich Euch dann beim Flügelbau.

Das fertige Höhenruder, grob verschliffen mit angeklebten Endrippen.

Bis demnächst

6. weil ich sonst nichts zu tun hab...

So, zwischenzeitlich hab ich die Höhenruder mit 49er GFK beschichtet, verschliffen und gespachtelt. Dazu zeige ich Euch in Bälde auch Fotos.

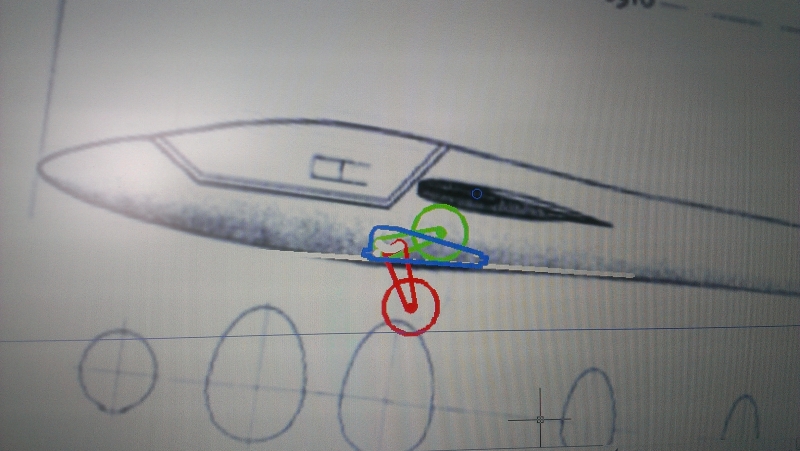

Andere Geschichte - selbe Baustelle: Fleißaufgabe EZFW

Da beide Swifts elektrifiziert werden, sollten sie auch bodenstartfähig sein. D.h. das Einziehfahrwerk sollte genug Bodenfreiheit für den Nasenquirl bieten. Ich habe mir dbzgl. 2 Optionen rausgesucht: 1. ein Fahrwerk kaufen (da gibts was tolles) oder 2. selber eins konstruieren. Da ich unlängst mal die Zeit und Muse für derlei Spielerein fand habe ich ein solches Fahrwerk gezeichnet. Es soll aus CFK entstehen mit nem 90er Rad und einer Ausfahrhöhe von 115mm. Der Prototyp wird demnächst entstehen. Noch aus Holz - quasi ein 1:1 Studienobjekt. Ich werde Euch an dieser Stelle dann kundtun wie´s bzw. ob´s funktioniert...

7. einfach Flügel bauen

Bevor ich euch mit Details zum Flügelbau zwangsbeglücke, hier noch die angekündigten Fotos vom beschichteten HR:

Beschichtet mit 49er Glas - Leinwand - und mit Presto Nitro-Glättspachtel einmal überzogen.

Hier das HR verschliffen. Da kommen die "Bausünden" sehr gut hervor. Gewicht: 240g. Gut zu erkennen sind der Rudersteg und die mittige Hirnholzscheibe zur Befestigung vom HR. Das Ruder trenne ich erst unmittelbar vorm grundieren heraus. Als nächstes kommt dann die Anpassung an den Rumpf. Leider passt die am Rumpf angeformte EWD nicht. Aber ein wenig Harz-Gatsch wird´s schon richten.

So, jetzt aber - Flügelbau:

Ich habe mich, wie bereits erwähnt, für ein SD 6060 Flügelprofil entschieden. Ein nicht unwesentlicher Grund für die Wahl des Profiles ist die gute Baubarkeit. Und da v.a. die angenehmere Schleiferei an der Endleiste.

Für die Kerne nehme ich ganz normales Baumarkt-Styro. Aus dem Format dieser Platten (50x100cm) ergibt sich auch meine Spannweite von 3,15m. Mit guten Schneidrippen werden die Kerne auch ganz passabel (finde ich).

Nach dem Verkleben der Kerne und anzeichnen der Einbauten (QR-Steg, Holmgurte und Klappen) auf der Oberseite wurden die Schlitze für die Bremsklappen ausgeschnitten. Dazu habe ich mir einen kleinen Schneidebogen gebastelt.

Der ausgetrennte Schlitz passt schon so genau, dass die Klappen spielfrei in die Kerne eingedrückt und verklebt werden könn(t)en.

Der QR-Steg wird mit einem scharfen! Cutter-Messer rausgeschnitten. Die Kanten des ausgeschnittenen Steg-Kernes werden leicht abgerundet und danach der Kern mit Tesa fest umwickelt und gut mit Trennmittel behandelt. Über diese "Wurst" habe ich trocken eine Lage GFK-Schlauch geschoben.

Verklebt habe ich den Steg gleichzeitig mit den Bremsklappen (darum oben der Konjunktiv;-) . Vorgehensweise wie beim HR bereits beschrieben.

.jpg)

So kam´s aus der Presse. Schöner Profilverlauf am QR und der Klappe. Das Abreißgewebe am QR-Steg sieht man auch gut. Der Ausschnitt im Endleistenbereich an der WR nimmt dann den Holzklotz für den Verdrehstift auf.

Für den Kabelkanal habe ich auch einen kleinen Schneidbogen hergestellt. Der Ausschnitt schaut so aus:

Das war´s mal wieder.

Auf Wiederschaun

es wird, es wird...

Nach der ganzen Anzeichnerei und Zuschneiderei konnte ich endlich die Wurzelrippen aus 5mm Flugzeugsperrholz herstellen, alle nötigen Bohrungen, Aussparungen und Öffnungen anbringen und die WR an die Kerne ankleben. Davor wurde die Nasenleiste am Styrokern um ca. 5mm gekappt.

von links nach rechts: Bohrung für Verdrehstift, Öffnung für Einbaugehäuse der grünen MPX-Stecker für Flächenkabel, Steckungsbohrung, Flügelsicherung mittels eingebauter M4-Einklebemutter.

Die exakte Lage der Bohrungen habe ich vom Rumpf abgenommen und eine Musterrippe gemacht. Mittels dieser Musterrippe können die Bohrungen dann rumpfseitig und flügelseitig übertragen werden und sind somit immer passend.

Die Aussparungen an den WR über der Steckungsbohrung werden später von den Holmgurten gefüllt. Auf diese Weise drückt sich beim Verpressen nichts durch.

Anschließend habe ich gleich die Oberseite wie folgt beplankt:

Zuerst wurde der Kern im Bereich der Holmgurte leicht ausgeschliffen.

Danach die Holmgurte in die entstandene Einbuchtung eingelegt. Durch das Auflegen auf den Kern können die Gurte exakt neben den Bremsklappen positioniert werden.

Als Gurtmaterial habe ich 100er Kohle UD-Gelege verwendet. Von der WR bis ER 2-fach. Von WR bis 100cm 3-fach und von WR bis 50cm 4-fach. Somit ergibt sich auf dem ersten halben Meter ein 9-lagiger Holgurt. Das ist schon sehr massiv. Um einen kontinuierlicheren Dickenverlauf des Holmgurtes zu erreichen, habe ich die einzelnen UD-Lagen bei den "Stoßstellen" (also bei 50 und 100 cm) in der Länge jeweils um 2cm versetzt eingebaut.

Anschließend das 100er Kohle-Biax-Gelege auf die obere Beplankung gelegt und getränkt.

Vor dem Einpacken und Pressen noch ein Abreißgebe auf die Endleiste und dieses ebenfalls tränken.

Die fertige Flügeloberseite:

Bis zum nächsten Mal!

Letztens war also der Holmsteg samt Steckung dran. Und das war so:

Ich mache die Dimensionierung des Holmes meistens nach der bewährten "Daumen-mal-Pi-Methode". Auch die Erfahrungen mit meinem gelben Swift haben eine Rolle gespielt. Daher habe ich den oben erwähnten Holmgurtaufbau gewählt. Interessehalber habe ich auch das Excel-Tool von Chr. Baron angezapft und dieses hat mir nicht unrecht gegeben (somit habe ich eine Ausrede falls etwas nicht passt;-))

Die Holmgurten sind also 9-lagige 100er Kohle UD-Streifen. Als Holmsteg werkelt 8mm Balsa mit stehender Maserung. Zur Stabisierung des Steges habe ich die Balsaleiste auf dem ersten halben Meter mit 80er Glas beschichtet. Das hat für mich weniger den Zweck der Festigkeit. Vielmehr bedeutet das eine Arbeitserleicherung beim Steckungseinbau. Denn die stehende Maserung macht die Leiste sehr empfindlich wenn der Steckungsausschnitt gemacht wird.

Als erstes hab ich das Styro im Bereich vom Steg rausgeschnitten.

Winkelanschlag für Cuttermesser der ausschnittene Schlitz fürn Holsteg

Bei dieser Arbeit habe ich die für mich neue "2-Phasen" Beplankungsmethode das erste Mal so richtig genießen können. Nix wackelt, nix rutscht beim Einbau des Holmsteges. Zum anrauhen des oberen Holmgurtes habe ich wieder ein Spezialwerkzeug gebaut. Dieses besteht aus einem 6mm Sperrholzbrettchen:-) Auf die Kante dieses Brettchens wurde mit DT-Klebeband ein 100er Schmiergelpapier geklebt und der Gurt damit ordentlich geschruppt.

Der Einbau der äußeren Steckungshülse war etwas knifflig. Da nach dem Einkleben die gesamte Holmsteg-Konstruktion wieder heraus genommen werden sollte um einen Kasten um die Hülse zu bauen.

Der fertige Steckungskasten. Dieser wurde zur Gänze mit Harz-Baumw.fl.gemisch aufgefüllt.

30 Gramm Harz hat diese Aktion verbraucht. Dafür ist die Hülse regelrecht "einbetoniert".

Danach kam auch schon der Deckel drauf - die unter Beplankung. Um besser arbeiten zu können, habe ich diesmal die UD-Streifen auf die Beplankung laminiert...

Nach der obligatorischen Wartezeit kam dann DAS aus der Presse:

Die Rohbauflügel mit bündig geschliffener Beplankung. Gut zu erkennen sind die Holmgurte. Und zur Freude des Autors sind die Tragflächen auch noch schnurgerade geworden.

So, und jetzt graust mir vor der Schleiferei. Die Endleiste soll doch schön dünn werden.

Bis später!

...uuuund da bin ich wieder!

Wer glaubt, bei mir geht nix weiter, der irrt gewaltig. In der Zw.zeit wurde fleißigst gewerkelt, dass der Staub nur so flog und die Funken sprühten. Z.B. habe ich den Prototypen für mein EZFW fertig gemacht und auf Funktion überprüft. Kommt seiner Bestimmung einwandfrei nach, das Teil.

Fotot folgt! Kann grad nix hochladen.

11. Jippiiiiii! - endlich die versprochenen Fotos!

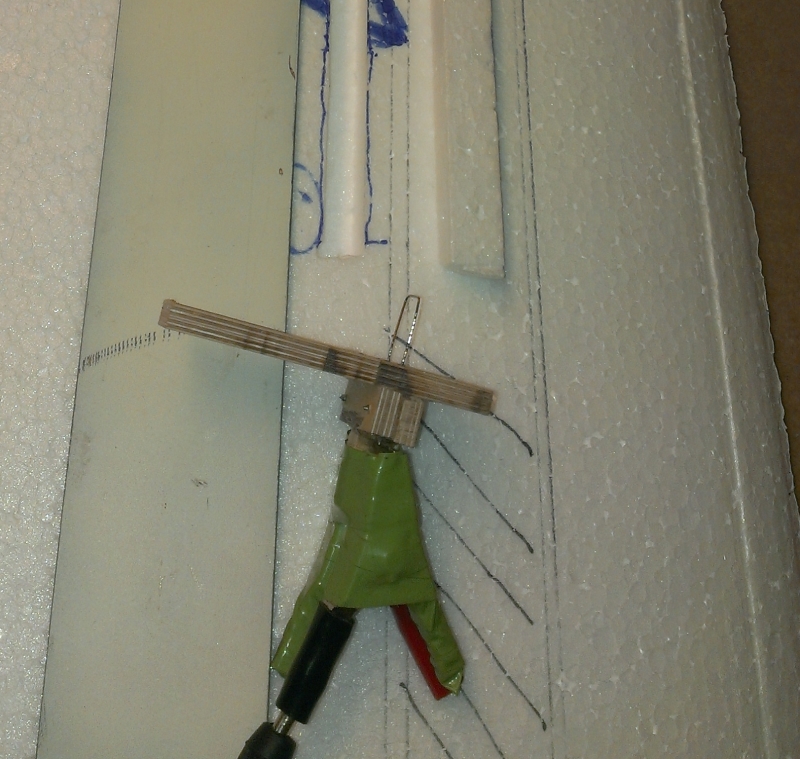

Zuerst der Protptyp meines Fahrwerkes. OK - ich gebe zu, ich habe mir das Grundprinzip von einem anderen Fahrwerk abgeschaut. Aber der Alpinflieger wäre nicht der Alpinflieger wenn er nicht noch seinen eigenen Senf dazu geben würde. Und der manifestiert sich wie folgt: das original CFK-Fahrwerk eines deutschen Herstellers (netter Mann übrigens und tolles Fahrwerk) hat für mich den Nachteil, dass der Ausfahrwinkel nur 90 Grad beträgt. Daraus folgt, dass das Rad eingezogen nicht vollständig zwischen den Fahrwerkswangen verschwindet. Ergo kann das FW nicht am Rumpfboden montiert werden. Ergo2, man braucht mehr Platz im Rumpf.

Bei meinem Prototypen beträgt die Ausfahrbewegung 98 Grad bei 90 Grad Servoweg. Damit verschwindet das Rad zw. den Wangen. Aber seht selbst:

EZFW ausgefahren eingefahren

Für Betatests muss ich erst den passenden Flieger bauen. Oder einer von Euch traut sich das Teil (nein nicht das Holz-Trumm, schon CFK) einzubauen. Einfach melden!

So, und jetzt weiter zu den Flügeln.

Ich habe in der Zw.zeit natürlich wieder die Funken sprühen lassen. Es wurden die Flügel verschliffen und hernach die Kettensäge angeworfen um die Servoschächte und Bremsklappenschlitze aus zu schneiden und zu verkasten.

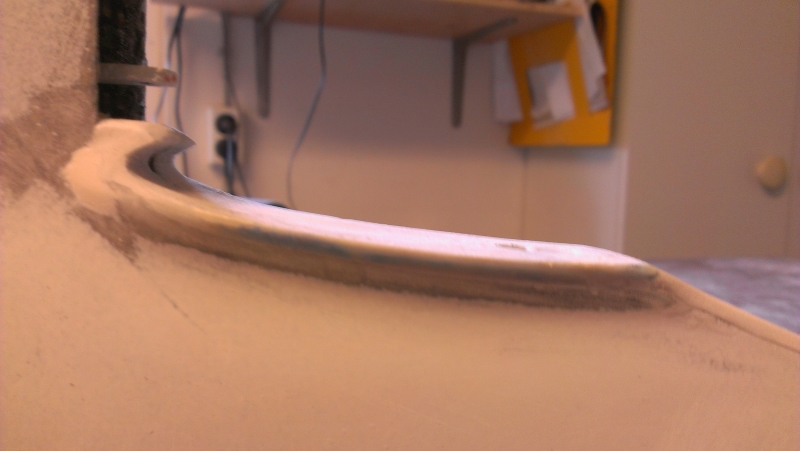

Beim Ausschleifen der Flügel habe ich versucht eine dünne Endleiste zu bekommen. Diese sollte aber nicht ganz auf Null auslaufen. Das würde die Endleiste sehr empfindlich machen. Also habe ich die EL "nur" auf die zwei Lagen 100er Biax runtergeschliffen.

Die Endrippe fertig verschliffen. Die mittlere Bohrung ist die Aufhängung zum beschichten/lackieren.

An den äußeren Bohrungen wird die Randscheibe verschraubt.

Flügelunterseite mit den Servoschächten. Die Schächte habe ich exakt bis zum unteren Holmgurt ausgeschnitten.

Um den Gurt nicht anzusägen ist es wichtig dessen genaue Lage vor der Beplankung des Flügels zu dokumentieren!

Bremsklappen-Servoschacht

Querruder-Servoschacht mit Schraubrahmen fürn Deckel. Hier findet ein 16mm Servo Platz.

Ruderanlenkung Über-Kreuz

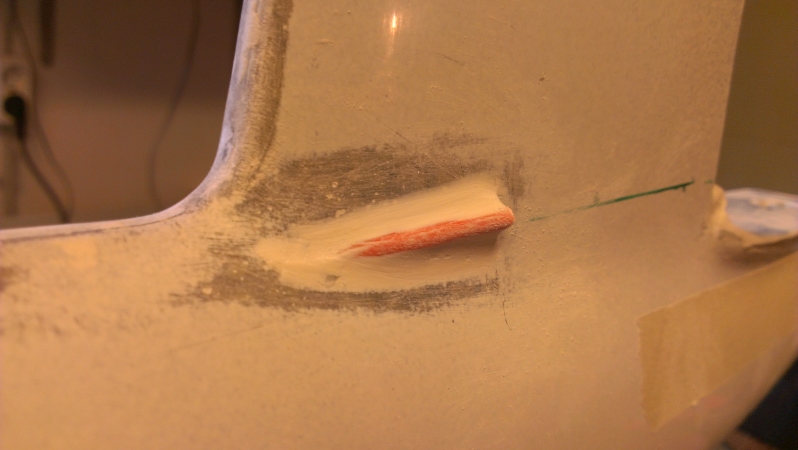

Und jetzt ratet was das ist. Rischtisch - der Schachtdeckel. Da steht dann nix mehr ausm Flügel...

Doch bevor die Bremsklappen freigelegt wurden, wurden noch die inneren Steckungshülsen eingeklebt (das Foto dazu muss ich noch suchen) und anschließend die Anschlussrippen aus 2mm Sperrholz auf die Wurzelrippen geklebt. Dazu habe ich das Rumpfprofil abgenommen, die Anschl.rippen danach gemacht und die Rippen dann mit dünnem Doppels.klebeband passgenau auf den Rumpf geheftet und flügelseitig rundum etwas Mumpe auf die Anschl.rippen. Danach die Flügel aufgesteckt. Da das Rumpfprofil nicht genau mit dem Flügelprofil übereinstimmt wurde die Differenz einfach mit Microballongatsch aufgespachtelt (sh. Foto unten). Ein wenig verschleifen und die Flügel waren bereit für die GFK-Beschichtung. Dafür nehme ich immer 49er Glas Leinwand.

Beschichtung:

Vor der Beschichtung schleife ich die Beplankung nochmal mit 150er Schl.papier an. Gut entstauben! Die Servodeckel werden an den seitl. Rändern mit Trennwachs behandelt und in die Schächte gedrückt. Da wird dann einfach drüberbeschichtet. Zum Flügelaufhängen verwende ich zwei Winkel aus Spanplatte. Auf einer Seite hängt der Flügel auf der Steckung und den Verdrehstiften. An der Endrippe habe ich eine Bohrung gemacht um einen 3mm Stab als Aufhängung aufzunehmen. So kann ich den Flügel wunderbar drehen und arretieren.

Bevor ich das Glas trocken auf den Flügel lege, ziehe ich die Beplankung beidseits mit einer sehr dünnen Harz/Microballon-Mischung ab und lass es etwas einziehen, ca. halbe Std. Dann das Glas drauf. Das geniale am Swift-Flügel ist die einfache Geometrie. Aufgrund der geraden Nasenleiste kann man das Glasgewebe wunderbar in einem Stück rundum laufen lassen, Mit einem Plastikspachtel wird dann pures Harz gut ins Gewebe eingestrichen. Bei den Schachtkanten etwas vorsichtig werkel mit Harz. Damit nicht zu viel Harz in die Ritzen rinnt. Das Gewebe schneide ich an der Endleiste und den Fächenenden sofort im Anschluss bündig.

Der aufgespachtelte Flächenanschluss mit der bereits festen Beschichtung.

Ich hoffe,das war jetzt nicht zu viel auf einmal;-)

Bis später

12. FES-Evo Einbau

Da ich nach der Beschichtung die Flügel zumindest eine gute Woche rasten lasse, habe ich mich i.d.Zw.zeit dem Rumpf gewidmet.

Mein FES-Evo wollte gerne eingebaut werden. Also hab ich mich gar nicht lange anraunzen lassen und habe ihm eine standesgemäße Bleibe eingerichtet.

Auch hierfür ist der Swift wieder ideal geeingnet. Da einfache Geometrie. Der Bug weist bis zur Kabinenhaube einen kreisrunden Querschnitt auf. Das ist zur Herstellung des Ringspantes natürlich kein Nachteil.

Was brauchts zum FES-Evo Einbau?

- ein 12mm Loch in der Rumpfspitze

- einen Ringspant aus 5mm Flugzeugsperrholz

- 4 Stk. M4 Einklebemuttern

- ca. 2,5 Std Zeit

Wie ich das mache zeige ich Euch in Bälde!

Bis dann!

12.1 FES-Evo die Zweite

Wie schon angekündigt folgt nun ein kleiner Einbaubericht. Dazu möchte ich auf die zum Download bereitgestellte Einbauanleitung verweisen in welcher die Arbeitsschritte detailierter erklärt werden.

An dieser Stelle sollen vor allem Fotos gezeigt werden.

1. Bohren des 12mm Loches in die Rumpfspitze.

Dazu nehme ich bevorzugt einen Holzbohrer mit Zentrierspitze. Oder stufenweise das Loch mit normalen HSS-Bohrern weiten.

Das Foto dazu erspar ich euch. Ich glaub man kann sich vorstellen wie so ein 12mm Loch ausschaut;-)

2. Herstellen des Ringspantes.

Dieser Spant findet seine Lage ca. 75mm hinter der Rumpfspitze. Also wird in dem Bereich die Rumpfkontur abgenommen. Beim Swift beschränkt sich diese Arbeit ans ausmessen des Rumpfdurchmessers. Herstellen des Spantes mit ein wenig Übermaß!

Dieser Spant ist nur ein Dummy, anderes Modell. Das Prinzip bleibt aber das gleiche.

3. Einstellen des Motorzuges:

Das mach ich immer "frei-Aug". Um die aktuelle Motorachsrichtung besser sichtbar zu machen stecke ich ins Lagergehäuse eine 8mm CFK-Stange

Mittels zurechtschleifen des Spantes wird dann die Achsrichtung passend eingestellt.

Fürn Swift hab ich ca. 1 Grad Sturz und 0 Grad Zug eingestellt.

Bei Modellen welche nur auf Höhe gebracht werden stelle ich 0/0 Grad ein.

Der eingpasste und verklebte Ringspant. Auch eine Schleppkupplung

(oranges Röhrchen) und ein Flitschenrohr (Vordergrund) hab ich ihm verpasst.

vielen Dank für Ihre Aufmerksamkeit...

13. Rumpf

Da der Rumpf grad am Bautisch lag habe ich auch gleich am Selbigen weitergebaut.

Also Laubsäge gezückt und einen Multifunktions-Spant ausgesägt. Dieses edle Teil findet seinen Platz im Bereich der Flügelendleiste und soll a.) den Rumpf an dieser neuralgischen Stelle aussteifen und b.) die Schubstange fürs Höhenruder abstützen.

.jpg)

Spant mit Durchlässen für Schubstange und SR-Seile. Vor der Steckung habe ich Sperrholzrippen innen an die Profilanformung geklebt. Das soll die Flügelsicherung (M4 Rändelmuttern, sh. Alpinflieger-Gadgets) stabilisieren.

Eine der fummeligeren Arbeiten war die Anformung der Seildurchlässe fürs Seitenruder am Rumpf her zu stellen. Da mir lange Schlitze im Rumpf eine Gänsehaut verursachen habe ich mir diese Arbeit angetan.

Und weil so eine Seilanlenkung gerne zwei Seile hat musste natürlich das Ganze auch auf der vis-a-vis Seite gemacht werden. Aber ist mir ganz gut geglückt.

Wenn schon Anformungen bauen dann richtig. Also hab ich auch gleich eine funktionale und formschöne Auflage fürs HR gemacht. Da die EWD in der Rumpfform nicht stimmt, musste ich so wie so etwas tun. Im selben "Aufwischen" habe ich die EWD auf ca. 1 Grad eingestellt.

So, das war´s erst mal.

Wiederschaun

14. Ruder:

Hallo,

es geht wiedermal weiter. Und zwar mit dem Raustrennen der Ruder am Flügel und HLW.

Nach dem die Flügel jetzt gut ausgehärtet waren habe ich diese verspachtelt (Presto Nitro Kombispachtel, sh. HR weiter oben) und grob verschliffen (240er Schmiergel trocken). Im Anschluss konnte ich die Ruder raustrennen. Dank der vorher notierten Koordinaten der Rudersteg-Mittellinien geht diese Arbeit recht zügig von der Hand.

Hier zu sehen die HR-Flosse. Wird der Syrokern des Steges im Vorfeld gewissenhaft behandelt lässt sich dieser, so wie hier, am Stück aus der Nut ziehen. Es sind somit keine Nacharbeiten mehr notwendig.

Der fertige Abschlusssteg am HR. Eine "saubere" Sache...

Um den Ruderstegquerschnitt für die werte Mitleserschaft besser sichbar zu machen habe ich das QR fotografiert:

Das ist das rechte QR. Der gesamte Aufbau des Flügels ist gut zu erkennen.

Da die Ruder auf der Unterseite mit Silikon anscharniert werden, habe ich auf der Oberseite ruderseitig ca. 3mm abgetrennt. Diese Spaltvergrößerung erlaubt dann entsprechende Ausschläge. Der Spalt wird dann mit Spaltband abgedichtet. Das HR wird oben angeschlagen.

Zwischendurch habe ich auch die Steckung für den Swift fertig gemacht.

Als Steckungsstäbe kommen 1. ein 16mm GFK-Stab und 2. als Alternative zum "Heizen" ein 16mm Rohr aus V2A-Stahl, gefüllt mit CFK, zum Einsatz. Eine große Herausforderung war auch einen durchmessergleichen GFK-Stab zur V2A-Steckung zu finden. Schaut man sich an wieviel für eine derartige V2A-Steckung bei den einschlägigen Händlern hinzublättern ist kommt nur Selbstbau (Befüllung) in Frage. Außer man hat den berühmten geldk... Esel daheim:-)

Also habe ich das 48cm lange Rohr selber mit CFK-Rovings gefüllt. Dazu wurde im Vorfeld mal grob berechnet wie viele Rovings nötig sind. Als erste Annäherung erhielt ich 34 Stränge vom 54K-Roving

Die Arbeit in Schritten:

- in ein Brett zwei Nägel im Abstand von 55cm einschlagen

- 17 Runden Rovings um diese Nägel legen

- bei einem Nagel eine Drahtschlaufe (fester Draht!!) durchziehen und dadurch die Rovings locker bündeln. Der Draht sollte mind 70cm lang sein!

- beim vis- a-vis Nagel das Rovingbündel durchschneiden (dadurch 2x17 = 34 Stränge)

- den entstandene Rovingzopf gut mit Harz tränken

- das Rohr beidseits innen gut anfasen! (erleichtert das Duchziehen der Rovings)

- das Rohr innen entfetten (Aceton odgl.)

- das lose Drahtende durch das Rohr ziehen bis der Rovingzopf am Rohr ansteht.

- versuchen den Zopf ins Rohr zu ziehen. So viele Rovingstränge dem Zopf entnehmen bis dieser gerade noch durch das Rohr gezogen werden kann. Eventuell Hilfsmittel verwenden!

Auf diese Weise konnte ich im Endeffekt einen rechnerischen CFK-Faseranteil von 52% erreichen (32Stränge)

Die fertige Steckung. Kosten beim Händler: !!! € 150,- !!!.

Fazit zum Rohrbefüllen:

Absolut problemlos herzustellen!

bis demnächst

15. Oberfläche/Finish

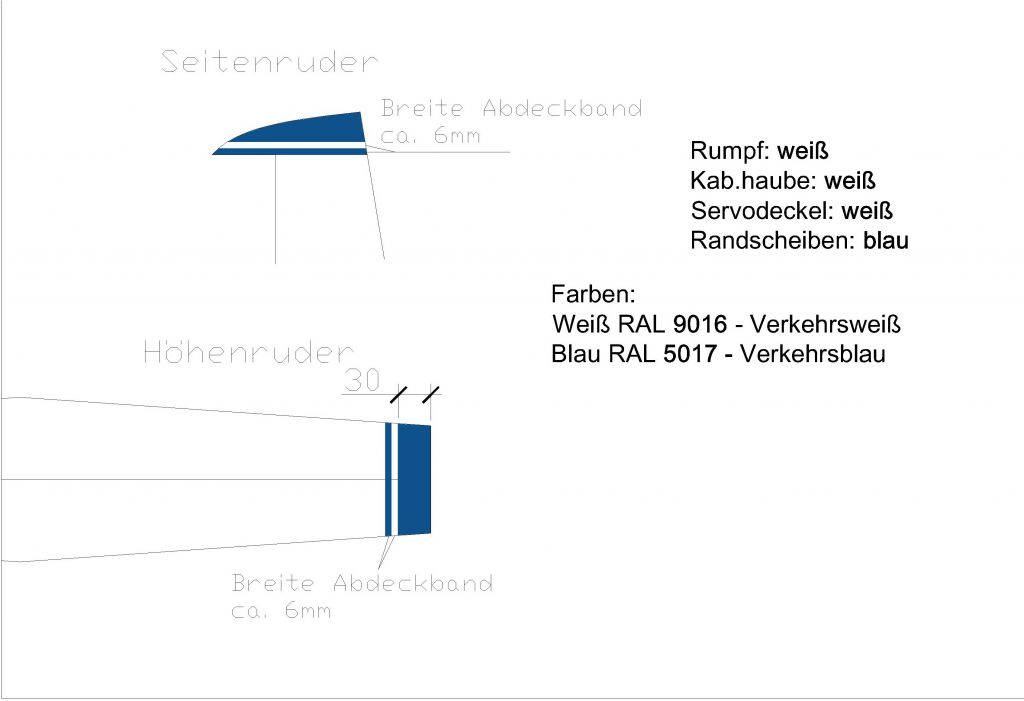

Langsam aber sicher wird´s Zeit mir Gedanken über´s finale "Outfit" des Swift zu machen. Da ich keine Lust habe die Abklebeprozedur vom gelben Swift zu wiederholen, werde diesem Flieger ein klassisches Design verpassen. Mit Hauptfarbe Weiß und blauen Akzenten sowie blaues Dekor.

So in der Art soll´s werden, wenn´s fertig ist...

.jpg)

Die Flügel und Leitwerke:

Nachdem alle erforderlichen Ausschnitte (Klappen, Ruder, Ruderhörner etc.) fertig waren, konnte ich die Teile für´s erste Grundieren vorbereiten. Grundiert wird mit 2K-Grund weiß von Glasurit.

Dazu habe ich einfach nochmal alle Teile mit 240er Schleifpapier trocken überschliffen und entstaubt. Für alle Teile, v.a. die Kleinteile wie Ruder, habe ich Lackierständer gebaut. Diese bestehen aus einem Brettchen mit 2 Nägel. Die Ruder werden dann mit den Ruderstegen auf diese Nägel gesteckt. Ich muss schauen ob ich dazu Fotos finde....

Nach dem ersten Grundierdurchgang werden die restlichen Fehlstellen (Pinholes) auf der Oberfläche sehr gut sichtbar. Deshalb wird diese Grundierung fast zur Gänze wieder abgeschliffen (240er) und nochmal mit Presto Feinspachtel verspachtelt. Obwohl dieser Presto-Spachtel ein 1 Komponenten Produkt ist, gab´s bis dato noch keine Probleme in Verbindung mit den 2K-Füllern und Lacken.

Natürlich wird durch die Spachtelung wieder ein Schleifdurchgang erforderlich. Aber dieser lohnt sich. Nach Entstaubung wird wieder Grundiert. Der Unterschied zum 1. Durchgang ist deutlich sichtbar!

In dem Zustand lege ich die Flügel und Leitwerke mal beiseite und kümmere mich wieder um den Rumpf.

Dazu ich melde mich in Bälde... :-)

16. Semifinale

Grüß Euch,

da sich bei mir im Moment die Erreignisse in Punkto Fliegerei und generell überschlagen, möchte ich hiermit das (Semi-)Finale meines Bauberichts zum Swift einläuten.

Also, in der Kürze liegt bekanntlich die Würze. Und so werde ich zum Innenausbau bzw. Elektronik-Einbau nicht viele Worte verlieren. Der Vollständigkeit halber sage ich Euch aber welche Komponenten ich einbaue.

RC-Equipment:

Servos: Auf Wölb und Quer jeweils ein Graupner DES 678MG. Auf Höhe und Schleppkupplung ein Graupner DES 804BB und auf Seite ein Graupner DES 707BB.

Motor: Turnigy SK 55.. an 8S Lipo (SLS 4000mAh)

Regler: Robbe Roxxy 100A

E-Stromversorgung über Turnigy BEC und 2S LION Akku.

Alle Einbauten, außer den Servos, wurden mitr vom zukünftigen Besitzer zugeschickt.

Ich habe den Rumpf nachbearbeitet. Die Rumpfnaht gespachtelt (2K-Feinspachtel) und den Rumpf nochmal grundiert. Vorher wurde die Kabinenhaube angepasst und verklebt. Auch diese Arbeit geht beim S1 super von der Hand, da am Haubenausschnitt nur gerade Kanten sind. Die Schleppkupplung habe ich in Form eines vertikalen Schlitzes an der seitlichen Rumpfwand gestaltet (sh. Foto weiter oben). Unten liegende Schleppk. mag ich nicht. Ist beim Einklinken immer lästig, finde ich. Anschließend wurde die Grundierung nass bis auf Körnung 800 geschliffen. Somit war der Rumpf fertig für den finalen Anstrich. Ach ja, die Haubenöffnung musste natürlich noch von innen abgeklebt werden.

Die Flügel und Leitwerke wurden wie der Rumpf bis zu K800 nass geschliffen. Somit waren alle Teile bereit um auf die o.e. Lackierständer gepflanzt zu werden. Achso - die Ruderhörner habe ich erst nach dem Endschliff eingeklebt, um das Schleifen zu erleichtern.

bis dann

17. Grande Finale!

Nachdem alle Vorbereitungen abgeschlossen waren, konnte lackiert werden. Als Lack kommt bei mir Glasurit 2-K Autolack zum Einsatz. Das gesamte Modell wurde einmal in Weiß, RAL 9016, lackiert. Nach der Trocknung konnte für die Lackierung in Blau, RAL 5016, abgeklebt werden. Da ich bewusst ein einfaches Design gewählt habe, ging das verhältnismäßig flott von der Hand.

Und hier das Ergebnis meiner Lacksprühaktion:

der "Swarcus"

Das obige Foto wurdde mit Panorama-Funktion aufgenommen:-)

hier das Original:

Die Ruder, außer SR, wurden mit Silikon, Wacker A3, anscharniert. Alle Ruderspalte habe ich mit Abdeckband abgedichtet.

Anschließend konnte ich den Innenausbau erledigen. Aufgrund der Höhenruderanlenkung mittels zentraler Schubstange und der SR-Seilanlenkung war der Platz für die zwei 4S-Antriebslipos sehr knapp bemessen. Diese Akkus mussten wegen des Schwerpunktes knapp vor der Steckung eingebaut werden.

Das Servobrett ist herausnehmbar um an den darunterliegenden Regler zu gelangen.

Mit eingeschraubtem Propeller:

Übergabe an meinen lieben Flieger-Kumpel Robin:

Hiermit möchte ich meinen Baubericht zum Swift abschließen. Ich hoffe, ich habe Euch damit ein wenig unterhalten können und bedanke mich für´s mitlesen.

Und weil nach dem Swift vor dem Swift ist, sind die Messer für den/die Nächsten schon wieder geschärft.

Bis zum nächsten Mal!

.JPG)